2020-05-22

中国木门网

网络

48545

时间迈入2020新十年,一场突如其来的新冠疫情席卷全球,一时之间,原本准备大干一场的企业经营计划被打乱:客户订单延迟或取消、订单变库存,定好的客户拜访行程遭搁浅,工厂复工计划一再拖延,企业经营目标瞬时成了水中花、镜中月而遥不可及。如何应对、良药在哪里?众多企业尤其是中小型制造业困惑不已,虽然政府层面纷纷出台了各种补贴/刺激政策,但是具体到单个企业也只是杯水车薪,困境之下企业自救方显王道,对外提振客户信任、对内深挖潜能,实施精益变革转型不失为一记好招。

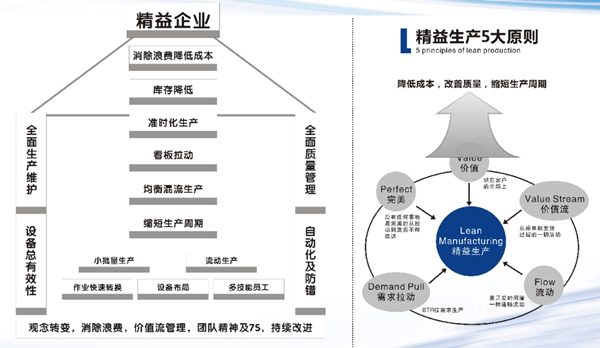

精益起源于丰田汽车,是当前工业界公认最佳的生产组织方式,曾一度成为改变世界的机器,丰田依靠它在二战后的废墟中快速崛起,随后,来自不同行业的工业企业通过实施精益变革转型,实现了企业效能提升,进而经营指标获得快速改善。

迪峰机械作为喷涂设备行业的领航者,十年沉淀确保行业技术领先,同时近年来狠抓内部管理,实施精益变革转型,深挖内部潜能,向管理要效益,在当前新冠疫情背景下这种优势日渐得以彰显。迪峰机械精益变革转型之“道、法、术”赋能制造,协同技术实现经营双驱动。

迪峰机械精益变革转型之“道”

★将精益变革转型纳入企业战略规划:从企业战略发展层面确立精益变革转型的发展方针和要求。

★成立公司赋能办,专注精益变革转型推进:由公司总经理牵头,成立公司赋能办跨部门项目组织,明确其精益变革转型推进职能。

★确立核心关键改善指标:涵盖财务、市场、技术、制造供应链、客服等模块近20项核心关键改善指标,回归企业经营效能本质,改善终归数据体现和评价。

★改善项目承载精益变革转型落地:以指标改善为目标,通过改善项目的方式和途径确保精益落地。

迪峰机械精益变革转型之“法”

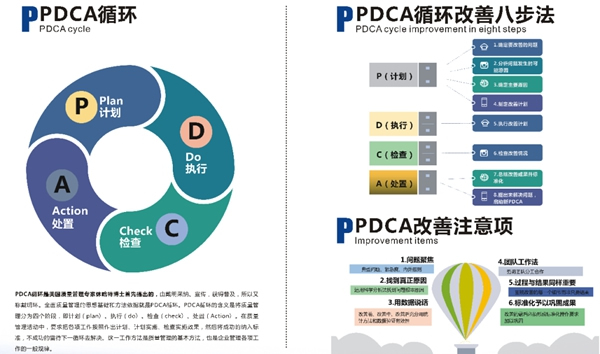

★学精益方法、掌握改善技巧:工欲善其事必先利其器,通过丹纳赫模式及内部精益知识培训学习:如何识别和消除八大浪费、价值流分析、提案改善、PDCA循环、IE改善手法、特性要因分析法等一系列精益理论和方法逐渐成为赋能办人员推进精益的有力武器。

★标准化运作:公司流程、产品设计、生产制造和交付诸环节均实施标准化要求,提升生产效率,保证产品品质一致性。如公司生产的一款干燥窑设备,通过标准化、模块化改善要求,装配工时比改善前提升100%。

★点改善、线改善、系统改善并行推进:通过八大浪费识别、价值流分析、数据统计分析找改善点,全员参与,点改善、线改善、系统改善并重,构筑精益变革转型的目标达成策略。提案改善、PDCA改善活动、改善项目推进、质量年活动形成迪峰机械精益变革转型从上而下、从下而上的全方位改善文化。一项简易工装的运用,让装配效率提升一倍以上;一个节能改造的小建议,电费仅为原来的1/3;一个工作台的导入,极大降低员工作业疲劳度……精益改善带来的影响正在逐步渗入公司日常行为。

迪峰机械精益变革转型之“术”

★月度点检会制度,及时把握精益变革转型策略实施情况:每月组织点检会,以核心经营指标达成情况为依据,检讨分析、总结不足、确定下一步行动计划,确保改善行动的良性循环。

★改善要求责任到人、指标承担到人:每个部门、每个岗位均要求承担精益改善任务,全员参与为经营指标改善做贡献。

★外脑与内脑双驱动计划:公司内部通过赋能办专职部门推进精益,同时借助丹纳赫研究会平台老师资源,协同推动公司精益变革转型,达成效能提升计划。

(图文来源:广东顺德迪峰机械有限公司公众号,侵删)

15811192007